螺旋钻杆(非标螺旋钻杆 / 螺旋钻杆带卡口 / 非标螺旋钻杆 / 非标螺旋钻杆)

螺旋钻杆带卡口Φ91/50

非标螺旋钻杆Φ63/110

非标螺旋钻杆Φ75/42

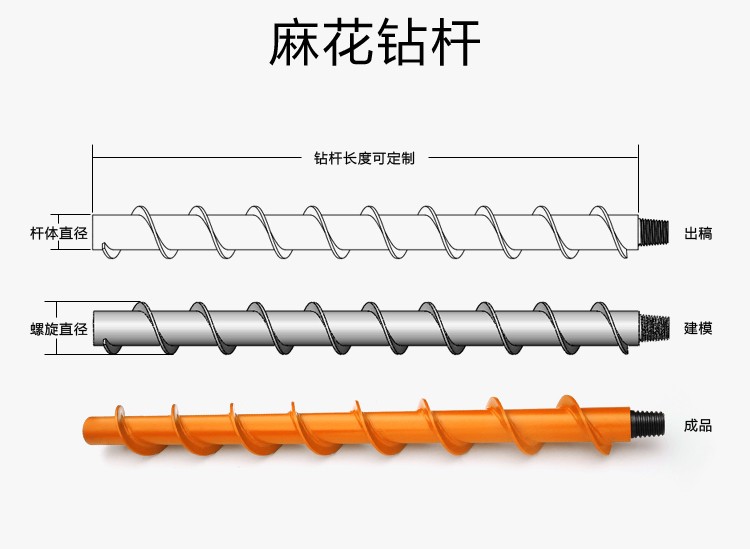

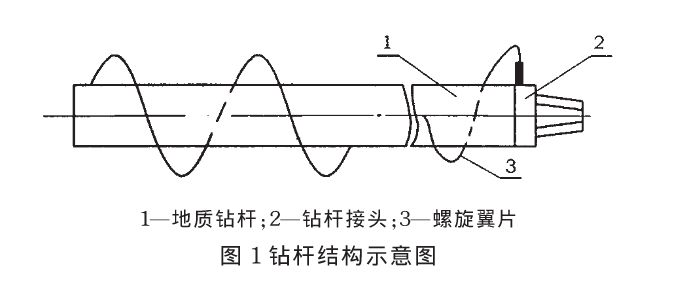

麻花钻杆是在地质钻杆高扭矩性能的基础上,采用单螺旋叶片或双螺旋叶片,经预应力缠绕,全自动焊接而成。 钻杆杆体采用高等级地质专用合金钢管,钻杆接头选用优质合金结构钢,经高压成型、真空调质处理,经摩擦 接精工制造而成。 用于煤矿探水、探瓦斯及地质勘探用钻孔施工工具。

麻花钻杆,它是在外平钻杆的杆体上焊接螺旋叶片,适用于比较简单的松软地层,具有排渣效果好,钻进速度快等特点。其外径尺寸与钻机夹持器规格不符,无法采用钻机自卸,即使已研究出快速拧卸的方法,取得了很好的效果,但其拧卸效率还是比不了外平钻杆。叶片较薄,强度较低,不耐磨,使用成本高,最主要的是其钻进阻力大,易造成钻孔偏斜,且受到钻杆直径、钻机类型与巷道条件的限制。

为满足煤矿瓦斯抽排孔的设计深度要求,我们对其加工工艺进行了改进,提高了麻花钻杆质量。

一、传统加工工艺

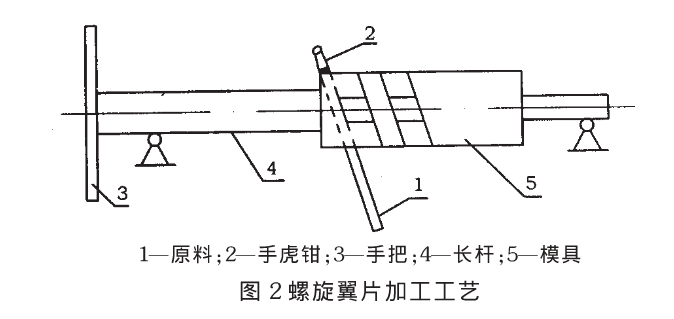

1.螺旋翼片加工工艺

(1)工艺过程

传统加工工艺是采用热卷工艺,由4人一组进行操作,第一个人上料,并用铁钳子扶正原料,同时用脚压住原料;第二个人用手虎钳将原料端部夹紧于模具左端螺旋槽开始位;第三个人用氧一乙炔中性火焰逐段加热进入螺

旋槽内的原料;第四个人待原料加热到奥氏体状态,转动手把卷制螺旋翼片,每次仅卷2~3m长,共分3段进行卷制,直至结束,取出整个成品(见图2)。

(2)传统热卷工艺存在的问题

①劳动强度大。卷制过程中,负责原料扶正的工人手脚始终用力扶正原料,卷动手把的下人不档地田力类动王加林力消耗大大

②产量低、成本高、人工效率低。每班4人,满负荷工作,只能完成40根,卷制中还需消耗1.5瓶乙炔气和2瓶氧气。

③产品质量存在无法消除的缺陷。加热中,因空间位置关系,受热不均匀,外沿受热多,卷制时变形量大,截面宽度明显变薄且不均匀;内沿受热较少,变形阻力大,常造成以直线大方式过渡或出现叠皱现象。另外,因退模困难,对产品螺距变动影响很大,在下步工序焊接时,要投入大量人力进行整形校准。

④模具消耗大,退模困难。采用热卷并在退模前进行水冷,以提高退模时螺旋翼片的抗变形能力,结果造成螺旋翼片紧紧卡在模具槽内,很难退出,这时要用手锤及整子将其慢慢剔出,模具工作侧及

底面急剧磨损。

⑤劳动条件差。因离火焰近,工人长时间受高热影响,尤其在夏天情况更为恶劣。

2.地质管与接头焊接工艺地质管与接头在对焊接触面处均用车床车好倒角,放在钢板上找好正,采用普通电焊机闪光焊接。

缺点:焊接质量低,焊接点处抗拉强度、屈服强度远远低于母体,在钻孔过程中,焊接点易断裂,易造成孔内事故,最大钻孔深度仅为40m,且工人劳动强度大,同心度、稳定性差。

二、改进后的工艺

(1)工艺过程采用机床冷卷,模具装夹于车床卡头上,利用模具右端中心孔和车床尾座找正模具后,使用中心架将模具后支承固定于中心架之爪上,再利用T形压铁将原料一端固定在模具槽内,将车床相应手柄打到螺距为80mm的位置上,大拖板调到适当位置,按下开合螺母,盘动卡头让原料定向嵌进刀具导向槽内,利用小拖板及中拖板

(2)改进后的优点

①螺旋翼片弯曲均匀,螺距均匀,变形光滑,产品质量大幅提高,质量稳定,下步工序无需整形。

②工作条件良好,工人劳动强度极大改善,退模容易,模具消耗低。

③效率提高。整体加工能力提高了3-4倍,解决了以前制约生产的瓶颈问题。